KTH Institut royal de technologie

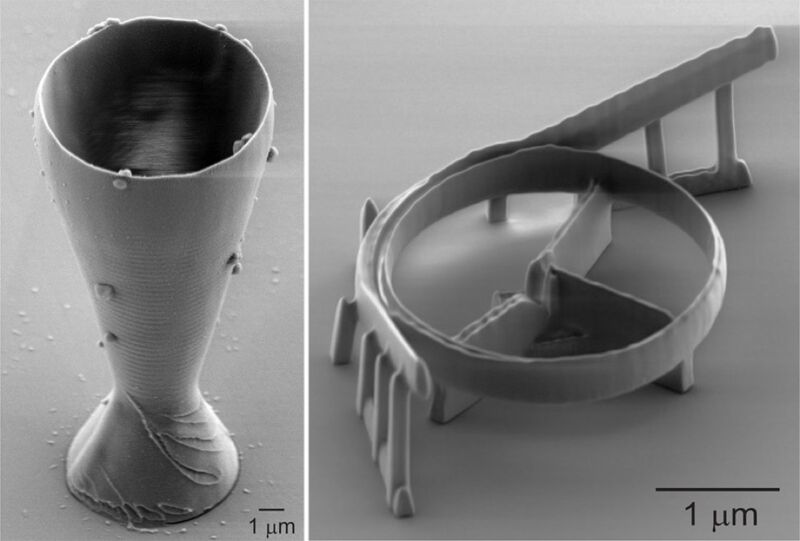

Une équipe de scientifiques suédois a développé une nouvelle technologie d’impression 3D Verre de silice Simplifie les processus complexes énergivores. Comme preuve de concept, ils ont imprimé le plus petit verre à vin du monde (fait de verre réel) en utilisant un cadre plus petit que la largeur d’un seul cheveu, ainsi qu’un résonateur optique pour les systèmes de communication par fibre optique – l’une des nombreuses applications potentielles pour Composants en verre de silice imprimés en 3D. Ils ont décrit leur nouvelle méthode dans Le dernier papier Dans Nature Communication.

« L’épine dorsale d’Internet repose sur des fibres optiques en verre », a déclaré la co-auteure Christine Gilvason du KTH Royal Institute of Technology de Stockholm. « Dans ces systèmes, toutes sortes de filtres et de comparateurs sont nécessaires et peuvent désormais être imprimés en 3D avec notre technologie. Cela ouvre de nombreuses nouvelles possibilités. »

Le verre de silice (c’est-à-dire le dioxyde de silicium amorphe) est un matériau qui reste difficile pour l’impression 3D, en particulier au niveau microscopique, selon les auteurs, bien que de nombreuses approches cherchent à relever ce défi, notamment la lithographie et l’encrage. . Même ceux-ci n’ont pu atteindre que des tailles de caractéristiques de l’ordre de plusieurs dizaines de micromètres, à une exception près Etude 2021 qui ont rapporté une précision à l’échelle nanométrique.

Mais tout cela est utilisé sol-gel Procédés impliquant différents mélanges organiques chargés de nanoparticules de silice. Les structures imprimées finales sont donc des composites contenant de nombreux matériaux organiques, et manquent donc des propriétés les plus souhaitables du verre de silice (c’est-à-dire la stabilité thermique et chimique, la dureté et la transparence optique sur une large gamme de longueurs d’onde). Il nécessite une étape de frittage supplémentaire à des températures élevées d’environ 1 200 ° C (2 192 ° F) pendant plusieurs heures pour éliminer les résidus organiques et obtenir ces propriétés. Cette étape très gourmande en énergie limite considérablement les applications potentielles, car seuls les matériaux de substrat capables de résister à des températures plus élevées peuvent être utilisés. Certaines approches nécessitent également que les structures imprimées en 3D soient assemblées dans une forme finale, ce qui est difficile à l’échelle du micromètre.

Lors du développement de leur technologie d’impression 3D alternative pour le verre de silice, Gylfason et al. Changer en hydrogène silsesquioxane (HSQ), un matériau inorganique semblable à la silice qui peut être façonné par les rayons électroniques, les rayons ioniques et certaines longueurs d’onde de la lumière ultraviolette. Un avantage majeur est que leur méthode ne repose pas sur des composés organiques pour agir comme des photosensibilisateurs ou des liants qui restent sur le substrat, comme c’est le cas avec la lithographie ou l’écriture directe à l’encre. Au lieu de cela, leur méthode repose sur la réticulation directe des HSQ inorganiques.

Le processus comporte trois étapes principales. Tout d’abord, ils ont laissé tomber du HSQ dissous dans des solvants organiques sur un substrat. Une fois que le HSQ sèche, ils tracent la forme 3D souhaitée à l’aide d’un faisceau laser sous-picoseconde focalisé. Enfin, tout HSQ non couvert est dissous avec une simple utilisation de solution d’hydroxyde de potassium. La spectroscopie Raman des microstructures imprimées a montré toutes les caractéristiques attendues du verre de silice.

Cependant, il y avait aussi des traces résiduelles d’hydrogène et de carbone. Pour les applications nécessitant plus de verre de silice pur, les matières organiques résiduelles peuvent être éliminées en recuit les structures à 900 ° C (1 652 ° F) – une étape supplémentaire accordée, mais à une température beaucoup plus basse que l’étape de frittage supplémentaire habituelle. Ensuite, le spectre des structures a été adapté à un substrat en verre de silice fondue commercial. Bien que le recuit des microstructures 3D puisse les faire rétrécir ou se déformer, les auteurs ont constaté que le rétrécissement maximal de leurs structures en verre de silice était d’environ 6 %, contre 16 % à 56 % pour les objets en verre fabriqués à l’aide de méthodes de lithographie et d’encrage direct. . . .

En plus d’un petit verre à vin et d’un résonateur optique de preuve de concept, les auteurs ont imprimé une petite version du logo KTH, un porte-à-faux et une spirale conique, ainsi qu’une pointe de fibre optique en verre de silice. Ils pensent que leur méthode pourrait également être utilisée pour fabriquer des lentilles personnalisées pour les dispositifs médicaux et les micro-robots. Le revêtement de microstructures imprimées en 3D avec des nanodiamants ou des nanoparticules ferreuses pourrait permettre une personnalisation supplémentaire des propriétés d’intégration de la photonique quantique hybride ou la suppression magnétique du contrôle du mouvement des structures, respectivement.

« Les préoccupations lors de l’intégration de méthodes d’impression 3D sont généralement différentes pour différentes applications », a déclaré le co-auteur Bo Han Huang, étudiant diplômé à KTH. « Bien que l’optimisation de notre méthode soit encore nécessaire pour différentes applications, nous pensons que notre méthode constitue une percée importante et nécessaire pour l’impression 3D sur verre à utiliser dans des scénarios pratiques. »

DOI : Nature Communications, 2023. 10.1038 / s41467-023-38996-3 (à propos des DOI).

More Stories

Quelle est la prochaine grande nouveauté en matière de perte de poids ?

Une nouvelle découverte pourrait réécrire les livres sur la génétique

Compenser le sommeil le week-end pourrait réduire d’un cinquième le risque de maladie cardiaque – étude | Maladie cardiaque